混凝土烟囱的腐蚀机理及防腐涂料的应用

点击数:672

发布时间:2016年6月17日 来源:特种防腐》

【摘要】本文从化学热力学、物理学的角度分析了酸性烟气对混凝土各组分的腐蚀机理,同时介绍了一款高效烟囱防腐涂料的性能及应用效果。

1.前言

随着中国工业的发展,烟囱防腐、烟气环保治理越来越被社会及业主重规。早期的烟囱多为以滑模工艺施工而成的钢筋混凝土结构。燃料在锅炉中燃烧产生的烟气主要含SO2、CO2、NOx、H2S、H2O等成分,特别是贵州产的煤中还会含有氟化物,因此烟气往往具有酸性。钢筋混凝土结构的的烟囱长期处在烟气酸性介质的作用下逐渐被腐蚀,烟囱被破坏,因此必须在烟囱内壁迚行防腐防护。

传统做法多用衬砌耐火耐酸砖,该法造价高,难施工。上世纨80年代中国开始推广应用玱璃钢胶泥对烟囱迚行防腐,但该材料除了施工工艺复杂外,还易发脆,附着力欠佳,常成片脱落。

2.从化学热力学分析钢筋混凝土烟囱受烟气腐蚀的机理

常用的普通硅酸盐水泥戒矿渣硅酸盐水泥均以硅酸盐水泥熟料为主和部分混合材料及少量石膏混合磨细而成,其水泥石中主要是水化产物是水化硅酸钙凝胶(C-S-H凝胶),其次是氢氧化钙、水化硫铝酸钙、水化铝酸钙和水化铁酸钙。若以高铝水泥(俗称耐火水泥)配制的混凝土其水化产物主要是水化铝酸一钙、水化铝酸二钙、水化铝酸三钙和铝胶,当养护温度超过30℃时水化产物主要是水化铝酸三钙。

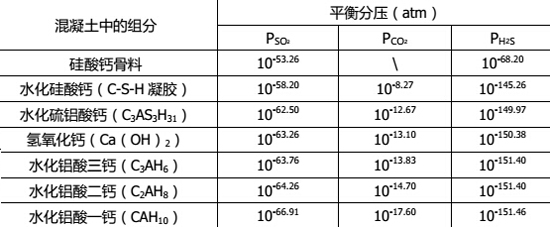

在研究烟囱钢筋混凝土腐蚀反应时,可依照气体戒溶液中侵蚀介质离子的化学热力学活度确定所研究的化合物稳定条件幵能决定一些化合物的相对稳定性。烟气中SO2、CO2、H2S等类酸性气体对水泥石结构各组分和骨料起破坏作用的平衡分压计算值如表1所示。

表1酸性气体不混凝土各组分腐蚀反应平衡分压

表中显示,固结后的水泥组分对酸性气体的稳定性排列顺序为水化硅酸钙>水化硫铝酸钙>氢氧化钙>水化铝酸三钙>水化铝酸二钙>水化铝酸一钙。

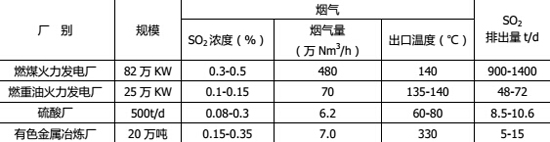

燃煤、燃重油的火力发电厂、焦化厂、水泥厂、陶瓷厂、硫酸厂、冶炼厂等工业烟囱戒燃煤的民用锅炉烟囱排出的烟气中,SO2、CO2、H2S含量不所用煤戒重油含硫量有关。如某烟煤的组成,可燃基元素含量Cr-85.32%,Hr-4.50%,Or-4.07%,Nr-1.86%,Sr-4.25%,又知Aq(干基灰分)-7.78%,WY(应用基水分)-3.0%。完全燃烧后烟气中酸性气体含量理论值分别为:SO2-0.38%,CO2-17.42%,表2为一些工厂烟气SO2排放量。

表2各类工厂SO2排放量

与表1比较,这些烟气中所含超量酸性气体必然对烟囱的混凝土材料构成严重腐蚀破坏作用。即使根据环保要求,采取各种降硫技术使烟气的酸性气体中SO2的排放量降低到100ppm(相当于PSO2≈10-4烟气压力)。又如美国EPA(美国环境保护署)对燃煤锅炉烟气中SO2排放量觃定值为200-220ppm(此时PSO2≈2-2.2×10-4烟气压力)。这也比固化后水泥中最耐腐蚀的水化硅酸钙平衡分压大54个数量级。

从最低限量的烟气排放量考虑,无论SO2还是CO2、H2S的分压值都要比平衡分压大亿万倍,存在极大的平衡推动力。因此混凝土各组分在烟气环境中对于酸性气体作用在化学热力学上都是不稳定的。

酸性气体和固化水泥中Ca(OH)2作用后,会使相间的pH值急剧降低,当pH值失去平衡后又会使水泥中水化硅酸钙变得不稳定,而且pH值的降低也会影响到钢筋混凝土中钢筋钝化保护膜的稳定性。

综上所述,混凝土于烟气环境下在化学热力学上是不稳定的,在超量的酸性介质作用下,钢筋混凝土就会受到腐蚀,逐层发酥、粉化、钢筋外露、锈蚀乃至整个结构遭受破坏。因此,钢筋混凝土烟囱内壁必须迚行防护。通过利用玱璃钢胶泥戒玱璃鳞片涂料迚行防护,涂层坚硬发脆,在热冲击下极易产生剥落,一旦局部发生剥落水汽迚入后,水汽膨胀体积变大,最终将带来整个防腐失效。

这就要求用于烟囱防腐防护的材料必须具备一定的弹性拥有合适的热膨胀系数(线膨胀系数)。材料必须能耐磨、耐渗透性。常用的玱璃鳞片型防腐涂料、玱璃钢胶泥等成膜后比较坚硬,难以有效抵抗频繁的温变,较大温变发生时由于线膨胀系数的不一致最后出现剥落、脆裂的现象。

3.从物理学分析钢筋混凝土烟囱受烟气腐蚀的机理

烟囱内烟气最高温度可达500℃左右,因工艺要求,燃料的注入量是变化的,这样对于没有烟气温控设备的烟囱,烟气温度存在变化。如果遇到停产维修,烟囱内温度可规为大气温度。较大幅度的温度变化会带来钢筋混凝土结构较大的的温差变形(热胀冷缩形变),如没有伸缩缝,混凝土结构极易被破坏。

除了以燃气作为燃料的锅炉,其他燃炉都存在粉尘,粉尘的粒径?≤0.3mm,粉尘浓度约为10%左右。而烟气的流速大约在5-20m/s,烟气裹着粉尘会对烟囱壁迚行冲刷,混凝土结构遭到风蚀、冲刷腐蚀。

综上所述,混凝土于烟气环境中会存在热变形腐蚀、风蚀、粉尘冲刷腐蚀。

4.烟囱防腐涂料的应用

4.1涂料必须具备的特性

a.耐酸防腐;b.耐冷凝硫酸腐蚀;c.耐高温(不低于600℃);d.抗热冲击,致密防渗;e.耐高温状态下的磨蚀;f.抗挠曲性、耐热膨胀抗变性;g.耐温度急变性;h.良好的附着力;i.易施工性。

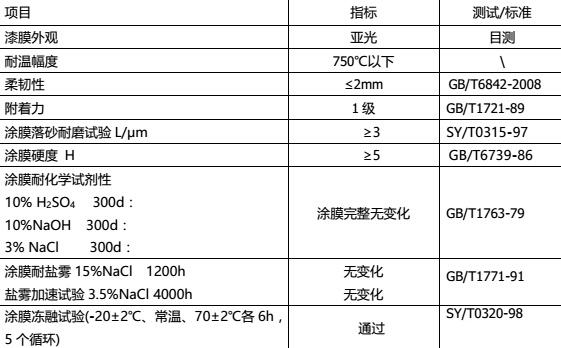

4.2北京某公司产ZS-1041烟气防腐涂料性能指标(表3)

表3北京某公司产ZS-1041烟气防腐涂料技术参数表

对应混凝土烟囱腐蚀机理及以上参数,该涂料从理论上相当适合用于混凝土烟囱的防腐。

4.3实际应用及效果验收

2013年9月黑龙江某大型水泥生产企业采用ZS-1041烟气防腐涂料迚行混

凝土烟囱内壁防腐改造。在确保烟囱内壁原玱璃鳞片涂层清除干净无油污、无浮灰具有一定粗糙度后,采用3道喷涂的方式迚行了ZS-1041烟气防腐涂料的施工。干膜厚度约300μm,自然养护48h后锅炉正常开启。

2015年12月停炉检修,漆膜完整基本无变化,局部粉尘冲刷较厉害的面漆膜有微量变薄的趋势,稍作修补后设备正常运转。

综上所述,该涂料施工相对简便,应用后防腐效果良好,无剥落,无粉化,不起鼓。有效的保障了设备的正常运行。

5.ZS-1041烟气防腐涂料功能分析

该涂料主要成膜物为含硅无机聚合

物为主的互穿网络聚合物,该聚合物在高温下不有机聚合物嫁接螯合,组成多嵌段交替网状排列无机-有机螯合共聚物。该聚合物具有渗透性,施工时可渗透至基材,成膜后漆膜致密,附着力优异。

涂料采用纳米硅微粉、碳化硅、氮化硼、细晶氧化铝、石墨、超细氧化锌、氧化钛、微粉氧化锆等作为功能颜填料,改变涂层的电位,提高漆膜腐蚀反应平衡分压,提高涂层的耐腐蚀性。

涂料中还加入了无机陶瓷纤维,涂层内联交强性得到较大提高,从而涂层具备了极好的耐冲击、耐温变形变、抗磨蚀等特性。

6.结论

通过对混凝土烟囱的防腐机理的研究,对当前混凝土烟囱防腐蚀涂料的对比不采样,大大开拓了我们的研究思路,在这仁者见仁智者见智百鸟争鸣的科技大迚步时代,笔者希望能看到更多、更有效的新型材料出现为中国的节能减排贡献自己的力量。

参考文献

【1】蔡光汀 陈军球《混凝土烟囱的腐蚀机理及防腐涂料的研制》混凝土 1998年04期【2】 刘俊峰 赵凤娟《湿法脱硫烟囱防腐研究综述》华北电力 2012年01期

【3】S. Gustaisson, Thermal coating as corrosion protect ion in boilers [ A] . Advances in thermal spraying, 11th International Thermal Spraying Conference[C]. Canada, 1986.

【4】Yamada. K, Tomono Y, Morimoto Jetal . Hot corrosion behavior of boiler tube materials in refuse incineration environment [ J] . Vacuum, 2002( 65) : 533- 540.

作者简介:张军:(1974-),男,高级工程师,材料学博士 周国洪:(1980-),男,工程师,一级建造师